brakuje słowa CNC to nikt nawet nie przeczyta dalszego opisu możliwości technicznych automatu. Najprawdopodobniej część czytelników właśnie w tym miejscu zakończy lekturę mojego blogu.

Blisko dziesięć lat realizowałem produkcję korzystając z automatów tokarskich wzdłużnych oraz automatów tokarskich tzw. "drugiego zabiegu", czyli takich, które umożliwiają automatyczną obróbkę odkuwki, odlewu czy detalu wstępnie obrobionego np. na automacie rewolwerowym. Technologia produkcji oparta była o indywidualnie zaprojektowane dla danego procesu krzywki sterujące pracą narzędzi skrawających. Tak sobie pomyślałem, że warto podzielić się swoją wiedzą i przytoczyć rozwiązanie dla kilku detali, które produkowałem we własnej firmie. Przekazane w tym blogu informacje być może wykorzysta uczeń technikum mechanicznego uczący się obróbki skrawaniem, czy ktoś, w ręce którego trafiły krzywkowe automaty tokarskie wzdłużne, poprzeczne czy rewolwerowe. W necie jest niewiele informacji jak zaprojektować krzywki i ustawić cały proces. Proszę zwrócić uwagę na duże możliwości poniżej opisanych automatów. Była to epoka, w której nie było znane sterowanie mikroprocesorowe. W Polsce w tym czasie nie wykorzystywano falowników wektorowych a jedynym dostępnym rozwiązaniem płynnej zmiany prędkości obrotowej silników w napędach były układy Leonarda. Mimo takich ograniczeń można było zmienić w automacie prędkość wrzeciona w zakresie od 1.400 obr/min do 10.000 obr/min czyli 7x. Automaty umożliwiały toczenie, stawianie nakiełków, wiercenie, kalibrowanie otworów, nacinanie gwintów wewnętrznych i zewnętrznych oraz frezowanie frezami tarczowymi. W przypadku automatu drugiego zabiegu było możliwe wykonywanie gwintów ze wzornika. O funkcjonalności automatów tokarskich decydował osprzęt, który w latach 80-90 XX wieku nie było wcale łatwo pozyskać... Wierzcie mi, że po uruchomieniu pierwszej produkcji w strefę automatycznej obróbki, zalewanej olejem maszynowym, byłem wpatrzony z podziwem, jak w kolorowy telewizor (!) Zamówienia w tym czasie udawało mi się pozyskiwać w ilościach od 100 do 300 tysięcy sztuk detali. W większości detale "spadały" z automatów wykonane "na gotowo". Były to bolce kontaktowe wtyczek elektrycznych, nity zapięć do kożuchów, metalowe elementy jednomiarowych pipet medycznych, elementy termopar, trzpienie, dławiki hydrauliki siłowej, itp.

Obrabiane materiały to lotnicze stopy aluminium, mosiądz, stal automatowa, stal kwasoodporna i stal o specjalnych właściwościach ferromagnetycznych - ta ostatnia była potwornie trudna w obróbce, dużo trudniejsza od obróbki kwasówki.

|

| Pusta karta operacyjna automatu wzdłużnego zapożyczona z MIFAM. |

- górne trzy niezależne suporty sterowane trzema indywidualnie zaprojektowanymi krzywkami,

- dolne dwa suporty połączone ze sobą wahliwą belką sterowane są jedną "wspólną" krzywką.

Dokładność obróbki odpowiada klasie 7 lub 6. Przypomnę, że klasa "7" chropowatości powierzchni określają parametry: Ra = 1,25 i Rz = 6,3 (jednostką jest mikrometr) taką powierzchnię uzyskuje się podczas szlifowania zgrubnego i bardzo dokładnego toczenia.

Automat tokarski jednowrzecionowy wzdłuzny typ: 652S niemieckiej produkcji UMF-RUHLA.

·

Pięć suportów.

·

Trzywrzecionowa głowica wiercąco gwintująca.

·

Średnica otworu wrzeciona 8 mm (6 mm).

·

Zakres obrotów wrzeciona 1.400 do 5.150 obr/min.

·

Liczba stopni prędkości wrzeciona -18.

·

Liczba prędkości wału rozdzielajacego na jedną

prędkość wrzeciona -48.

·

Największa długość posuwu pręta w ciągu 1 cyklu

- 70 mm.

·

Średnica nacinanego gwintu największa dla

mosiądzu M6, dla stali M4.

·

Najmniejsza średnica nacinanego gwintu M0,4.

·

Średnica wiercenia największa dla mosiądzu 5 mm,

dla stali 4 mm.

·

Najmniejsza średnica wiercenia 0,4 mm.

·

Największa długość gwintu lub wiercenia 25 mm.

·

Przekrój trzonka noży 6x6 mm.

·

Dodatkowe wyposażenie stanowi przystawka

frezująca detal poza cyklem głównym toczenia.

|

| Mosiężny nit zapięcia kożucha. |

|

| Krzywka suportów 1-2. |

|

| Pierścieniowa krzywka zderzaka. |

|

| Krzywka wrzeciennika. |

|

| Krzywka suportów 1-2 w wersji "2". |

|

| Krzywka suportu 4. |

|

| Krzywki suportów 3 i 5. |

Automat tokarski jednowrzecionowy wzdłużny typ: 1B10

produkcji ZSRR.

·

Pięć suportów.

·

Trzywrzecionowa głowica gwintująca.

·

Średnica otworu wrzeciona 7 mm (6mm).

·

Zakres obrotów wrzeciona 1.400 do 10.000

obr/min.

·

Liczba stopni prędkości obrotów wrzeciona -18.

·

Liczba stopni prędkości wału rozdzielającego na

jedną prędkość wrzeciona - 44.

·

Największa długość posuwu preta w ciągu 1 cyklu

- 60 mm.

·

Średnica nacinanego gwintu największa dla

mosiądzu M4, dla stali M3.

·

Najmniejsza średnica nacinanego gwintu M0,4.

·

Średnica wiercenia największa dla mosiądzu 4 mm,

dla stali 3 mm.

·

Najmniejsza średnica wiercenia 0,4 mm.

·

Największa długość gwintu lub wiercenia 30 mm.

·

Przekrój trzonka noży 8x8 mm.

|

| CCCP imaki. |

|

| Wzorniki krzywych podnoszenia i opuszczania dla suwów jałowych. Krzywki wrzeciennika dla wydajności: do 6 szt/min, 6-12 szt/min, 12-25 szt/min. |

|

| Wzorniki krzywych podnoszenia i opuszczania dla suwów jałowych. Krzywka wrzeciennika dla wydajności: powyżej 25 szt/min. Krzywki wahacza dla wydajności: do 6 szt/min, 6-12 szt/min. |

|

| Wzorniki krzywych podnoszenia i opuszczania dla suwów jałowych. Krzywki wahacza dla wydajności: 12-25 szt/min oraz powyżej 25 szt/min. |

|

| Wzorniki krzywych podnoszenia i opuszczania dla suwów jałowych. Krzywk suportów pionowych 3, 4, 5 dla wydajności:do 25 szt/min i wydajności powyżej 25 szt/min. |

|

| Opis faz procesu na krzywkach. |

|

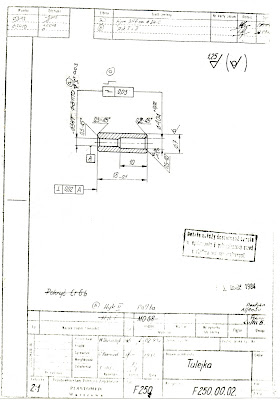

| Tulejka PZ wersją z otworem jednej średnicy. |

|

| Tulejka PZ wersja z otworem dwustopniowym. |

|

| Karta operacyjna strona 1. |

|

| Karta operacyjna strona 2. |

|

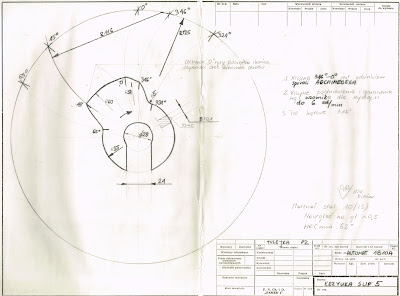

| Krzywka pierścieniowa. |

|

| Krzywka wrzeciennika. |

|

| Krzywka przechylania AP. 9. |

|

| Krzywka suportów 1-2. |

|

| Krzywka suportu 5. |

|

| Krzywka suportu 4. |

|

| Podkładki krzywek. |

|

| Rysunki wierteł lewotnących NWKm o średnicach: 2,8; 3,02; 5,05 mm. |

|

| Nawiertak nożowy - obroty prawe. |

|

| Nawiertak - obroty lewe. |

|

| Nóż N-1. |

|

| Nóż N-2 dla prawych obrotów. |

|

| Nóż N-2 dla lewych obrotów. |

|

| Nóż N-5. |

|

| Nóż N5 dla lewych obrotów. |

Podczas wiercenia otworów stosowałem reduktor służący do wielokrotnego wprowadzania wiertła. Ilość wyprowadzeń wyznacza się zależnie od zarysu krzywki. Podczas wyprowadzania wiertła z otworu ciecz chłodząca zmywa strużynę i smaruje wiertło.

|

| Reduktor wielokrotnego wprowadzania wiertła. |

|

| Czubek ze stali kwasoodpornej austenitycznej 1H18N9T. |

|

| Czubek z kwasówki - karta operacyjna. |

|

| Krzywka suportów 1-2. |

|

| Krzywka suportu 4. |

|

| Krzywka suportu 5. |

|

| Krzywka wrzeciennika. |

|

Kolejny automat tokarski z mojej "stajni" to BP-U16 z Fabryki Automatów Tokarskich z Bydgoszczy.

Oto przykładowe krzywki jednego z detali produkowanych dla Mennicy Państwowej. Jest to element pocztowego datownika. Detal ma radełkowaną główkę.

Dodatkowym zabiegiem jest postawienie fazy na wypływce powstałej podczas obróbki plastycznej, jaką jest postawienie moletki.

|

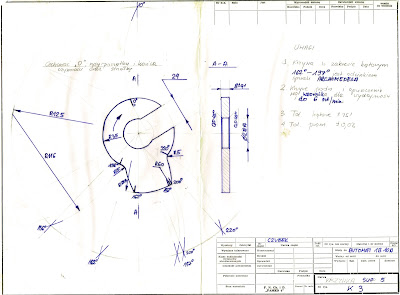

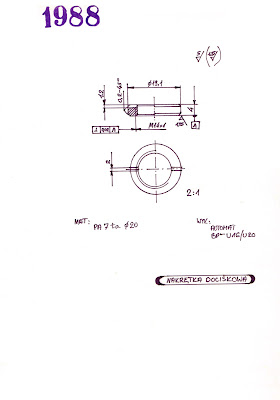

| Nakrętka dociskowa M14x1 ze stopu PA7. |

|

| Śruba kalibracyjna M10x1 ze stopu PA7. |

|

| Sworznie w trzech wariantach wykonania. |

|

| Sworzeń długości 26 mm średnicy 16 mm. |

|

| Sworzeń długości 52 mm średnicy 16 mm. |

|

| Sworzeń krzywka wahacza suportów 1-2. |

|

| Sworzeń krzywka suportu 5 - stawianie fazy. |

Jak ten czas szybko płynie.....a automaty tokarskie stoją sobie niewykorzystane w warsztacie !

|

| Zdjęcie autora blogu z okresu, kiedy powstawały powyżej opisane projekty krzywek. |

|

| Złącze ze stopu AK-11. |

|

| Nakrętka specjalna M12 SH8 wykonana przeze mnie w ilości 76.000 sztuk. Odbiorcą nakrętki były zakłady z Brna w Czechosłowacji. Ciekawy jestem kto dziś wie co kryje się pod oznaczeniem gwintu SH8 ??? |

|

| Na pierwszym planie: Automat tokarski 652 S RUCHLA. Na drugim planie: Automat tokarski 1B10 ZSRR. Z prawej strony: elektryczny piec mufowy z pełną automatyką. Zdjęcie wykonał autor bloga. |